Ako je možné optimalizovať rýchlosť rotačnej rýchlosti a presnosť dutých rotačných platforiem pre aplikácie s vysokým presadzovaním?

2025.04.18

2025.04.18

Priemyselné správy

Priemyselné správy

Optimalizácia rýchlosti otáčania a presnosti duté otočné plošiny Pre aplikácie s vysokým presadzovaním si vyžaduje pozornosť na niekoľko návrhových a inžinierskych faktorov. Takto môžete dosiahnuť túto optimalizáciu:

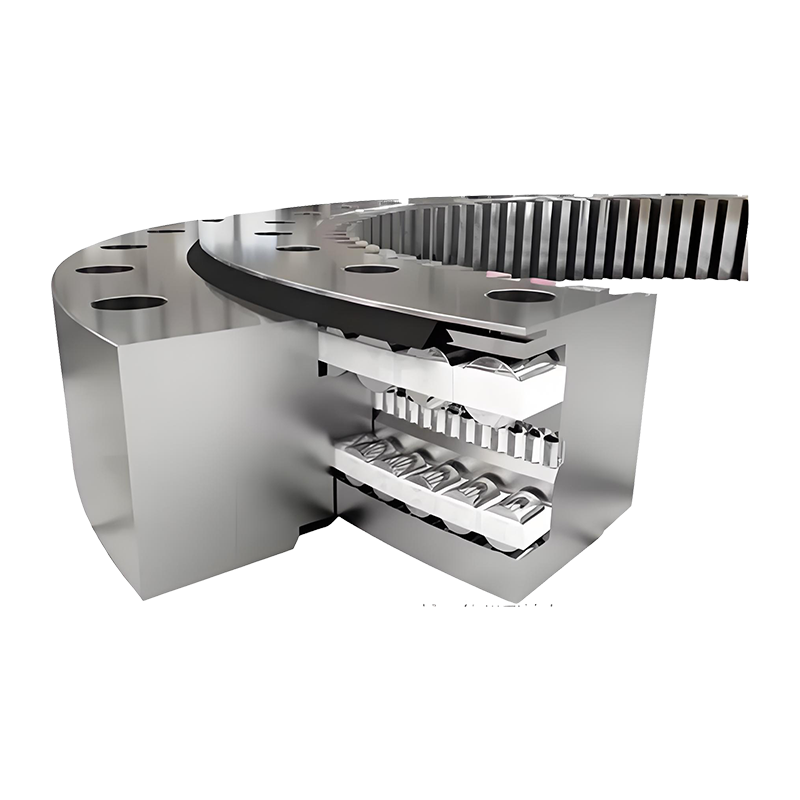

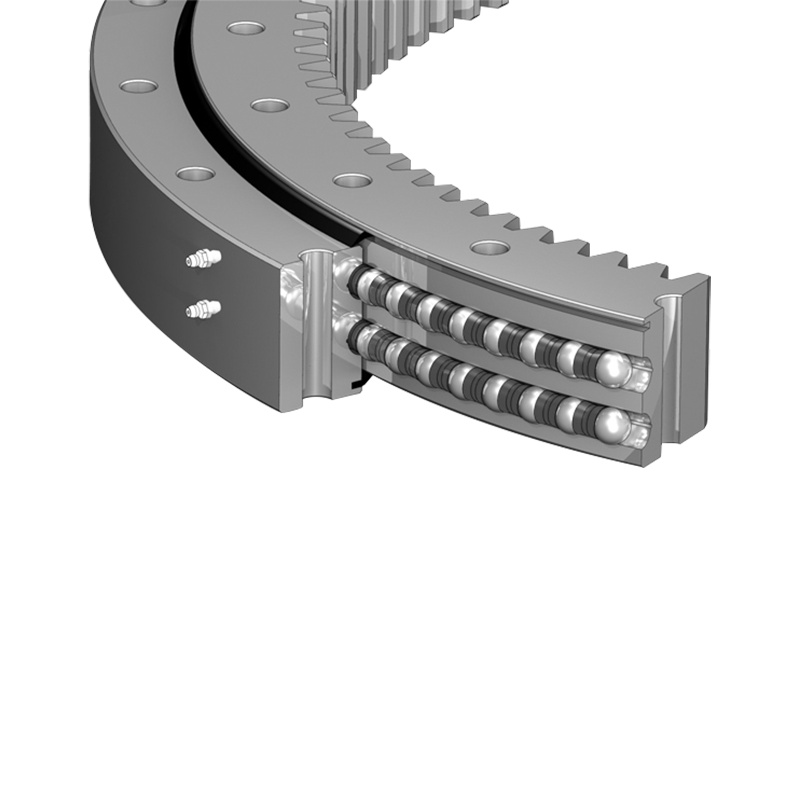

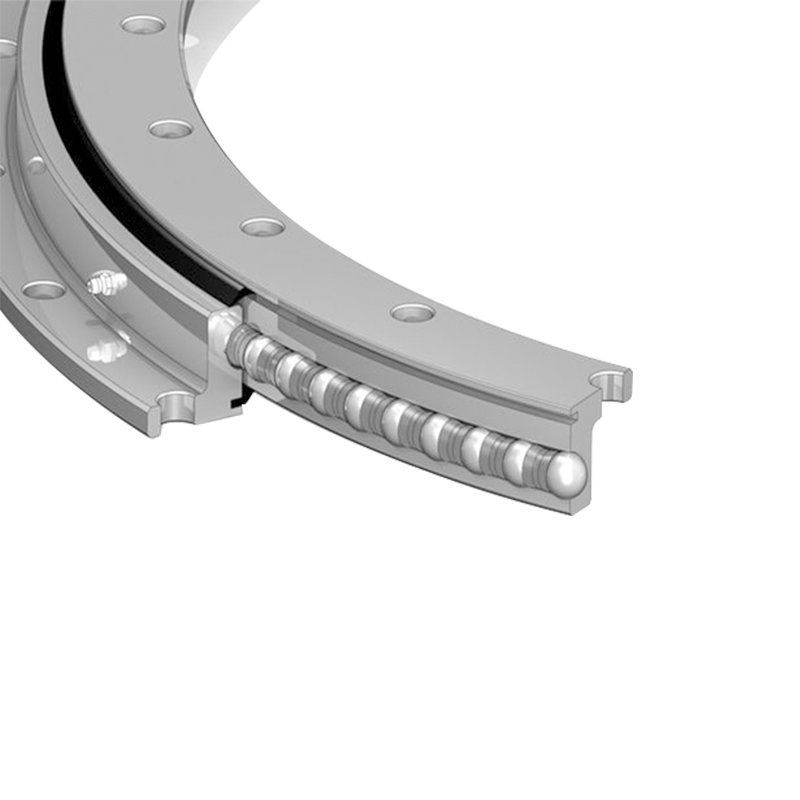

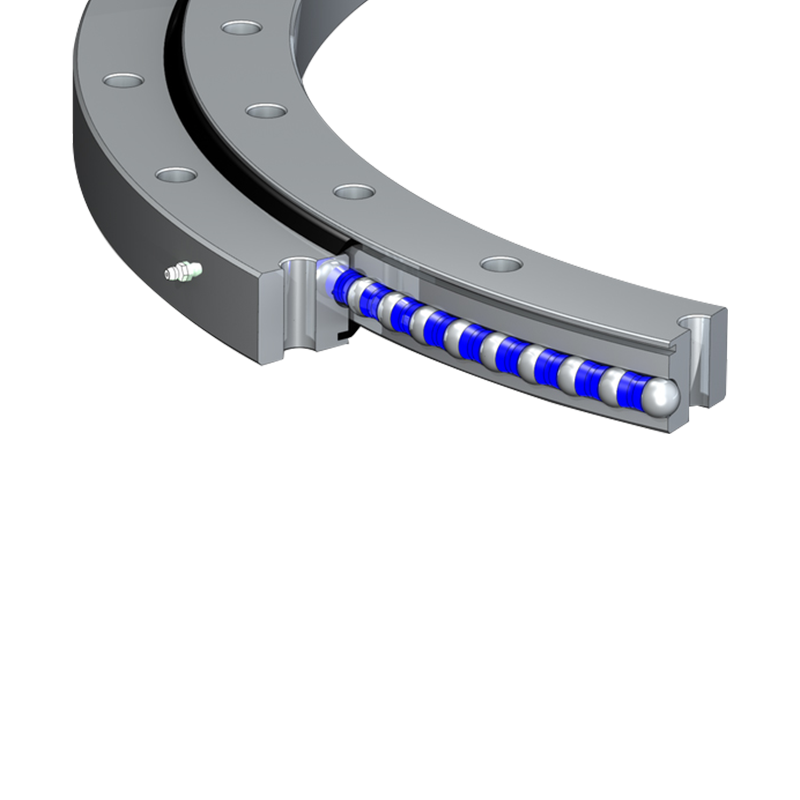

1. Presné ložiská

-

Vysoko kvalitné ložiská: Výber presných ložísk je rozhodujúci pri minimalizácii trenia a zabezpečovaní hladkej rotácie. Keramické alebo hybridné ložiská, ktoré sú vyrobené z kombinácie keramiky a ocele, ponúkajú vynikajúcu presnosť, znížené opotrebenie a vyššiu rýchlosť v porovnaní s tradičnými kovovými ložiskami.

-

Ložiská predpätia: Aplikácia predpätia na ložiská môže minimalizovať axiálnu hru a zlepšiť stabilitu platformy. Pomáha to tiež pri dosahovaní presnejšieho pohybu, najmä pri vyšších otáčaní.

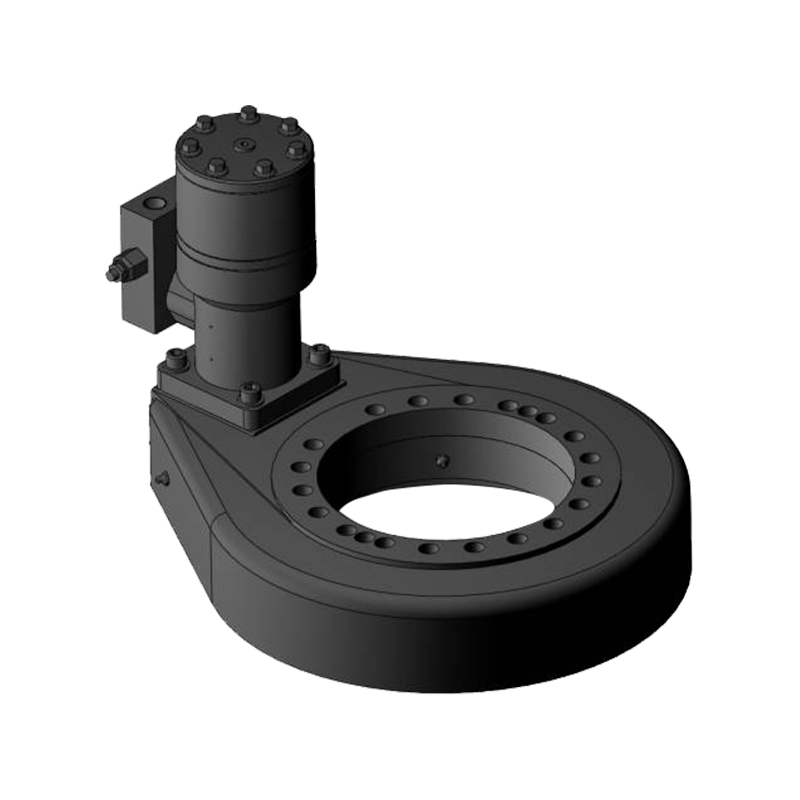

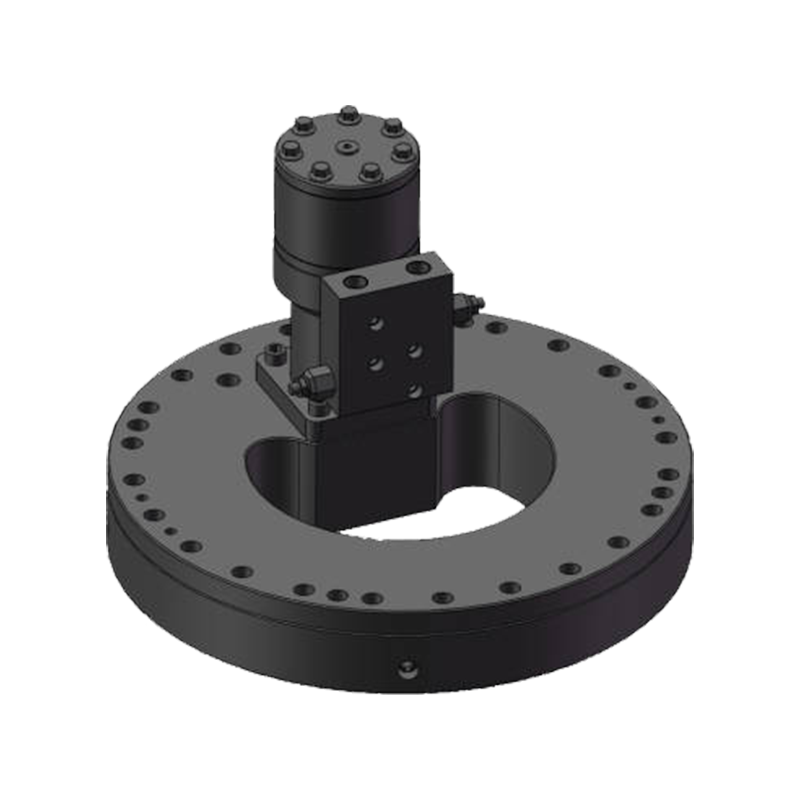

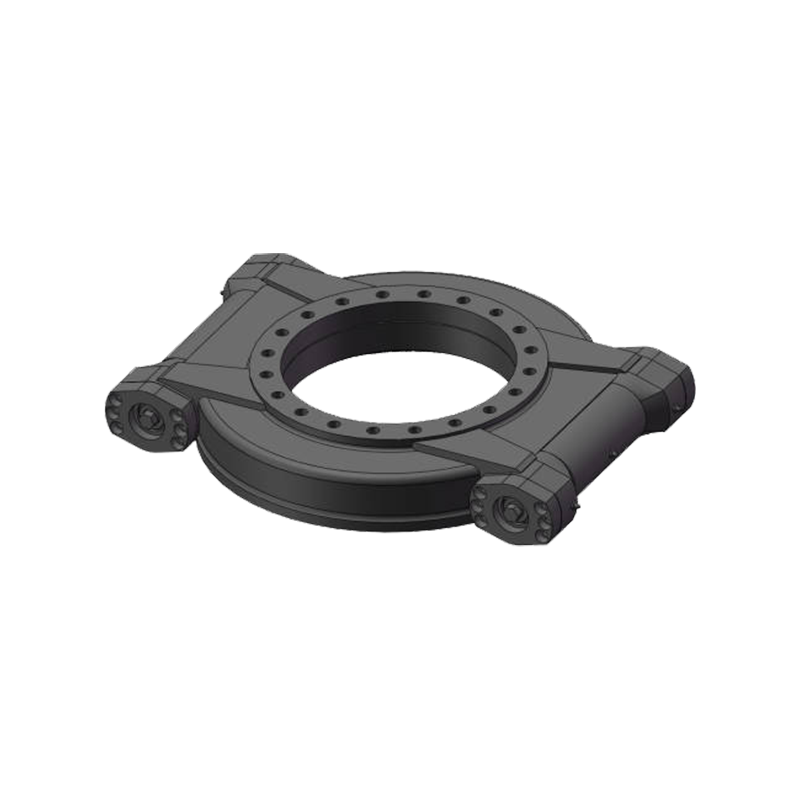

2. Pohonné systémy

-

Servo Motors: Pre aplikácie, ktoré si vyžadujú vysokú presnosť, môže používanie servomotorov alebo krokových motorov poskytnúť presnejšiu kontrolu rýchlosti a polohovania otáčania. Tieto motory sú schopné jemných úprav a konzistentných rotačných rýchlostí, ktoré sú nevyhnutné pri vysoko presných úlohách.

-

Riadiace systémy s uzavretou slučkou: Riadiaci systém s uzavretou slučkou, ktorý nepretržite monitoruje a upravuje rýchlosť motora, môže udržiavať požadovanú rýchlosť rotačnej rýchlosti aj pri rôznych zaťaženiach. To zaisťuje konzistentnú presnosť počas celej prevádzky platformy.

-

Prevodovky alebo redukčné prevodové systémy: Ak sa rotačná plošina musí otáčať pomalšími rýchlosťami, ale s vysokým krútiacim momentom a presnosťou, integrácia prevodovky s príslušnými redukčnými pomermi môže umožniť jemnú kontrolu nad rýchlosťou otáčania a presnosťou polohy.

3. Spätná väzba a senzory

-

Kódovače: Optické alebo magnetické kódovače s vysokým rozlíšením poskytujú spätnú väzbu o polohe a rýchlosti rotačnej platformy, čo umožňuje úpravy v reálnom čase na udržanie presnosti. Tieto kódovače dokážu zistiť nepatrné zmeny polohy a rýchlosti, čo umožňuje doladenie výkonu platformy.

-

Lineárny premenný diferenciálny transformátor (LVDT): V prípade extrémne presných aplikácií sa môžu LVDT použiť na monitorovanie akýchkoľvek posunov polohy alebo pohybu platformy. Tieto senzory môžu poskytnúť spätnú väzbu na úrovni submikronu na rotáciu platformy.

-

Systémy spätnej väzby s uzavretou slučkou: Tieto systémy, integrované s motormi a kódovačmi, umožňujú nepretržité nastavenie, aby sa zabezpečilo, že rýchlosť a poloha otáčania sa udržiava s vysokou presnosťou počas celej prevádzky.

4. Konštrukčný dizajn a výber materiálu

-

Materiály s nízkou hmotnosťou a vysokou pevnosťou: Použitie materiálov, ako sú zliatiny hliníka, uhlíkové vlákna alebo ľahké kovy pre štruktúru platformy, pomáha znižovať zotrvačnosť, čo môže zlepšiť rýchlosť aj presnosť. Tieto materiály tiež prispievajú k zníženiu vibrácií a zvýšeniu dynamickej odozvy počas rotácie.

-

Minimalizácia deformácie: Zabezpečenie štrukturálnej integrity platformy je nevyhnutné na udržanie presnosti. Použitie robustných, tuhých materiálov a starostlivého dizajnu na zníženie ohýbania alebo deformácie platformy minimalizuje akékoľvek potenciálne zdroje chýb počas vysokorýchlostnej rotácie.

5. Tlmenie vibrácií

-

Tlmiace systémy: Vibrácie môžu byť významným faktorom ovplyvňujúcim presnosť, najmä pri vysokých otáčaní. Začlenenie tlmených systémov, ako sú viskoelastické materiály, izolátory vibrácií alebo aktívne tlmené zariadenia, môže znížiť účinky vonkajších vibrácií a vnútorných oscilácií.

-

Vyváženie: Správne vyváženie platformy je rozhodujúce, pretože aj malé nerovnováhy môžu viesť k vibráciám, ktoré zhoršujú presnosť. Dynamické vyrovnávanie počas výrobného procesu zaisťuje, že platforma funguje hladko pri všetkých otáčaní.

6. Tepelné riadenie

-

Chladiace systémy: Vysoké rýchlosti otáčania môžu generovať teplo, ktoré môže spôsobiť tepelnú expanziu, ktorá ovplyvňuje presnosť. Používanie aktívnych chladiacich systémov (ako sú ventilátory alebo chladenie tekutiny) alebo pasívne chladiace techniky (napríklad chladiace drezy) môže zabrániť tomu, aby tepelné účinky ovplyvnili výkon platformy.

-

Tepelná kompenzácia: Niektoré vysoko presné rotačné platformy sú navrhnuté s materiálmi, ktoré majú nízke koeficienty tepelnej expanzie, alebo so systémami, ktoré môžu kompenzovať zmeny vyvolané teplotou, čím sa zabezpečuje, aby platforma udržala presnosť aj v rôznych teplotných podmienkach.

7. Riadiť softvér a algoritmy

-

Algoritmy Advanced Control: Implementácia sofistikovaných algoritmov, ktoré dynamicky upravujú rýchlosť motora, krútiaci moment a polohu na základe spätnej väzby v reálnom čase, môže optimalizovať rýchlosť otáčania a zabezpečiť presné riadenie. Tieto algoritmy pomáhajú znižovať chyby spôsobené vonkajšími poruchami, trením a zmenami zaťaženia.

-

PID (proporcionálne integrálne derivát) Kontrola: Funkingové ovládacie slučky PID môžu poskytnúť lepšiu kontrolu nad rýchlosťou a polohou, opraviť malé chyby v reálnom čase a zlepšiť celkovú presnosť. Tieto riadiace systémy nepretržite upravujú parametre, aby sa minimalizovala chyba medzi požadovanou a skutočnou rotáciou.

8. Stabilita rotácie

-

Gyroskopické účinky: Vysoká rýchlosť otáčania môže spôsobiť gyroskopické účinky, ktoré môžu ovplyvniť presnosť pohybu. Pochybovanie týchto účinkov prostredníctvom návrhu (napríklad používanie protiváhových váh alebo stabilizačných systémov) pomáha udržiavať stabilitu platformy a presnosť rotačnej rotačnej.

-

Dynamické vyváženie: Návrh dutej rotačnej platformy by mal zabezpečiť, aby bola vyvážená distribúcia hmoty, pretože nerovnováha môže viesť k odstredivovým silám, ktoré negatívne ovplyvňujú presnosť a hladkú prevádzku pri vysokých rýchlostiach.

9. Mazanie

-

Pokročilé mazivačné systémy: Správne mazanie je nevyhnutné na minimalizáciu trenia a opotrebovania pohybujúcich sa komponentov, najmä pri vysokých otáčaní. Použitím vysoko kvalitných mazivých látok a ich aplikáciou kontrolovaným spôsobom (napr. Prostredníctvom automatických systémov mazania) zaisťuje konzistentný výkon a dlhovekosť.

-

Grease vs. olej: V prípade vysokorýchlostných aplikácií je výber správneho mazania-naolej alebo tuku-založený na viskozite, tepelnej stabilite a kompatibilite s prevádzkovým prostredím, je rozhodujúci na udržanie hladkého a presného pohybu.

10. Integrácia s externými systémami

-

Synchronizácia s inými zariadeniami: V niektorých aplikáciách bude možno potrebné synchronizovať duté rotačné platformy s inými strojmi alebo robotickými ramenami. Zabezpečenie kompatibility a synchronizácie s externými systémami (napríklad dopravníkmi alebo CNC strojmi) prostredníctvom komunikačných protokolov alebo sieťových ovládacích prvkov pomáha udržiavať presný pohyb a prevádzku.